- Inicio

- Proceso de fabricación

Conditiones para la selección de tubería:

a. En primer lugar, los materiales para la producción de barras de perforación debe cumplir con las normas API.

b. Los componentes de las barras deben de estar de acuerdo con los requerimientos técnicos

c. La selección de los distribuidores de materiales también debe ajustarse a las normativas de calidad

d. Se establece un acuerdo de colaboración de sistema gestión de la calidad

e. Algunos materiales se someten a tratamiento de granallado para mejorar su dureza

Equipo de procesamiento: sierra circular, granalladora

Equipo de control: espectrómetro elemental

Puntos clave:

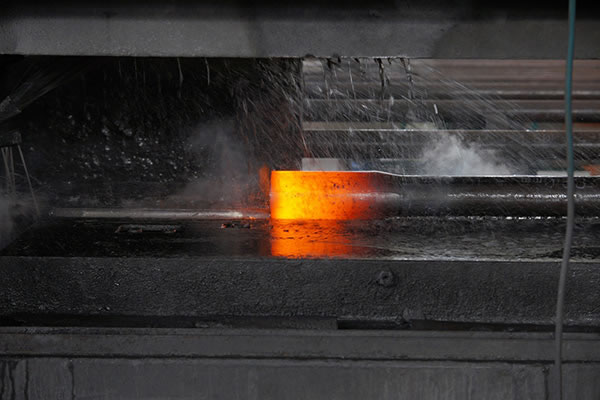

a. Tipo de control no-destructivo en el horno de inducción de alta frecuencia

b. Tiempo de calentamiento, temperatura y longitud

c.Diseño de mecanizado para el horno de inducción de alta frecuencia

Equipo de procesamiento: horno de inducción de alta frecuencia

Equipo de control: detector de temperatura

Puntos clave:

a. Técnica de estampado múltiple no-destructivo

b. Control de tiempo y temperatura de las piezas de trabajo

c. Lisura de las paredes internas y externas de la sección de transición

d. Diseño de mecanizado para los moldes utilizados en el recalcado de las barras con base en el diámetro y extremo recalcado

Equipo de procesamiento: Equipo de forjado y recalcado

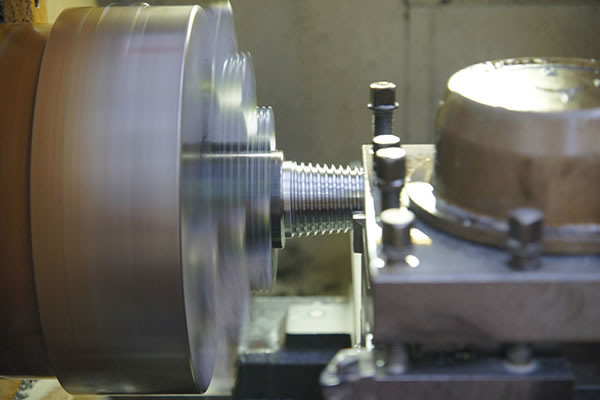

Puntos clave:

a. Garantizar las dimensiones precisas de las barras

b. Inspección para localizar posibles desperfectos en el recalcado

Equipo de procesamiento: Torno CNC

Puntos clave:

a. Garantizar que el revenido y templado se alineen con los requerimientos técnicos

b. Se realiza templado de las barras para eliminar la tensión interna

c. Control sobre la temperatura, tiempo y revenido de rango medio

d. Pruebas de dureza (tasa de éxito de 100%)

e. En pruebas manuales, la cantidad de piezas sometidas a inspección no debe estar por debajo de la norma

Equipo de procesamiento: Líneas de producción de revenido y templado

Equipo de control: detector de temperatura, monitor en tiempo real, probador de dureza, instrumentos de pruebas e inspección para las diferentes propiedades físicas y mecánicas

Puntos clave:

a. Detección de fallas 100% para todas las barras de perforación

b. Pruebas destructivas de las propiedades mecánicas mediante muestras

c. Control de los procesos de revenido y templado

d. Examinación metalográfica

e. Pruebas de dureza

f. Pruebas para las diferentes propiedades mecánicas

Equipo de control: detector de fallas ultrasónico, probador de partículas magnéticas

Puntos clave:

a. Concentricidad de las barras al rotar

b. Concentricidad de las barras enderezadas

c. Detección de defectos posterior al enderezado

Equipo de procesamiento: Enderezadora

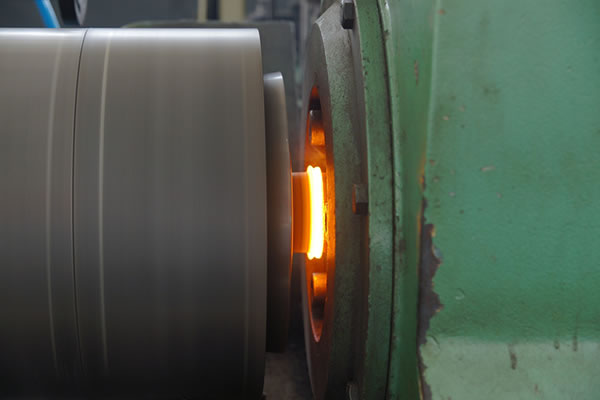

Puntos clave:

a. Las costuras de soldadura se someten a un proceso de templado a alta temperatura para prevenir grietas/fisuras y eliminar la tensión interna

b. Se utiliza una bobina de inducción para el proceso de templado a alta temperatura con el objetivo de garantizar que las piezas de trabajo se calienten uniformemente

c. Temperatura y tiempo de templado

d. Ambiente de aislamiento y tiempo de enfriamiento

Equipo de procesamiento: Equipo de templado por inducción de alta frecuencia, dispositivo de procesos en tiempo real

Equipo de control: detector de fallas ultrasónico, probador de dureza

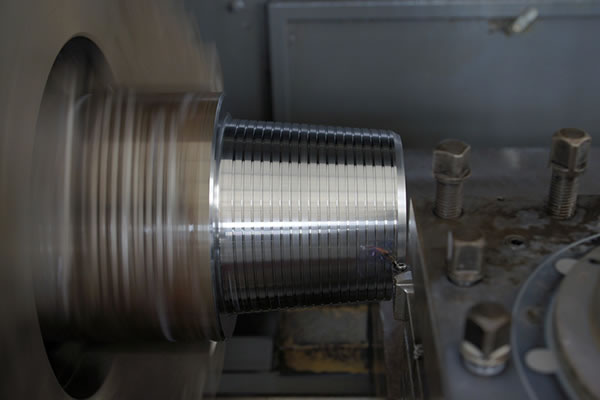

Puntos clave:

a. Pruebas estándar con el medidor de roscas

b. Pruebas con el detector de roscas

c. Herramientas de torno para roscado

d. Pruebas al 100% en todos los procesos de roscado

e. Prueba final en las roscas

Equipo de procesamiento: Torno CNC para roscado

Equipo de control: medidor de roscas estándar, medidor de la conicidad de las roscas, medidor de altura de las roscas

Puntos clave:

a. Pruebas al 100% de todas las barras de perforación

b. Pruebas con el medidor de roscas estándar

c. Pruebas con el detector de roscas

d. Pruebas al 100% de la formación de roscas

e. Pruebas en el acabado de las roscas

Equipo de pruebas: medidor de roscas estándar, detector de roscas

Puntos clave:

a. Elaboración de nitruro

b. Tratamiento de limpieza de la superficie antes de ingresar las piezas en el horno

c. Control del tiempo y temperatura

d. Inspección de la capa de nitruro

Equipo de procesamiento: Máquina de enfriamiento

Equipo de control: Analizador metalográfico, durómetro, detector de temperatura

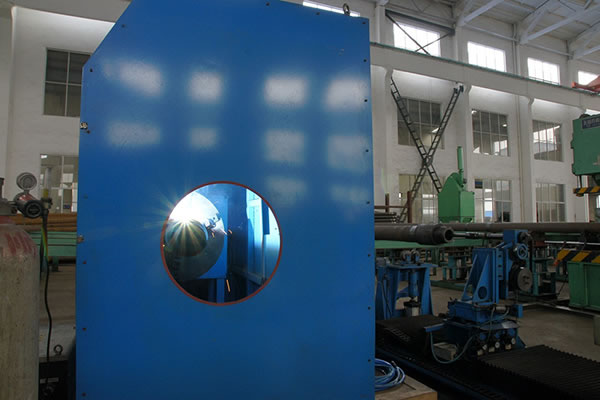

1. Soldadura por fricción de la tubería: juntas soldadas

Puntos clave

a. Ajuste de parámetros y toma de muestras de las piezas soldadas

b. Micro-ajuste de la concentricidad de las barras

c. Sistema de aspersión y enfriamiento de las costuras de soldadura

d. Configuración de la máquina de soldadura por fricción

e. El sistema intelegente de recolección de información de parámetros se encarga de resguardar información para el funcionamiento de la máquina de soldadura por fricción

Equipo de producción: máquina de soldadura por fricción CNC

Equipo de inspección: detector de fallas ultrasónico, durómetro

2. Soldadura por fricción: Templado de las costuras de soldadura

Puntos clave:

a. Las costuras de soldadura se somenten a un proceso de templado a alta temperatura para prevenir grietas/fisuras y elminar la tensión interna

b. Se utiliza una bobina de inducción para el proceso de templado a alta temperatura con el objetivo de garantizar que las piezas de trabajo se calienten uniformemente

c. Temperatura y tiempo de templado

d. Ambiente de aislamiento y tiempo de enfriamiento

Equipo de procesamiento: Equipo de templado por inducción de alta frecuencia, dispositivo de procesos en tiempo real

Equipo de control: detector de fallas ultrasónico, probador de dureza

3. Soldadura por fricción de las barras de perforación: pruebas de presión de las costuras de soldadura

Puntos clave:

a. Las pruebas de presión de las costuras de soldadura se efectuan para detectar cualquier defecto

b. Diseño de pruebas de presión

c. Concentridad de las barras

Equipo de procesamiento: prensa hidráulica

4.Soldadura por fricción: prueba de partículas magnéticas de las costuras de soldadura

Puntos clave:

a. Pruebas al 100% de partículas magnéticas para las costuras de soldadura

b. Garantizar la rotación de las partículas magnéticas y aspersión unforme

c. Ajuste de parámetros para el detector

d. Capacidad de los operadores (se requieren certificaciones especiales)

Equipo de pruebas: detector de partículas magnéticas

Puntos clave:

a. Técnica de aislamiento

b. Control de la corriente de soldadura

c. Control de la velocidad de rotación de las juntas para asegurar la lisura de las superficie de la soldadura y espesor uniforme

Equipo de procesamiento: máquina de soldadura

Equipo de inspección: durómetro